Em um cenário industrial cada vez mais exigente, garantir padronização operacional e controle de qualidade rigoroso não é apenas uma vantagem competitiva — é uma necessidade. Recentemente, a MMG Consultoria concluiu mais um projeto de destaque, atuando junto a uma indústria de corte e dobra de aço, especializada na produção de ferragens armadas para estruturas de concreto.

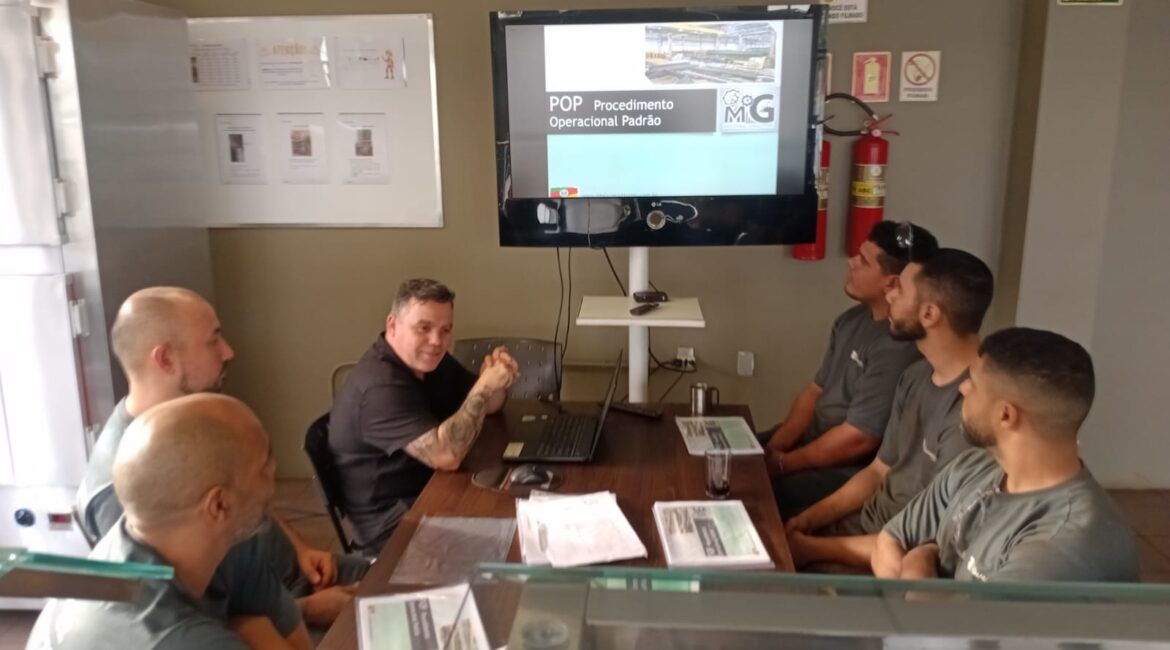

O objetivo era claro: melhorar a eficiência da produção, reduzir falhas operacionais, garantir segurança e otimizar o uso de recursos. Para isso, foi desenvolvido e aplicado um programa de capacitação completo, com base nos princípios do Procedimento Operacional Padrão (POP) e nas diretrizes do sistema 5S.

Diagnóstico: Onde estavam os gargalos?

Durante a avaliação inicial, a equipe da MMG Consultoria identificou pontos críticos como:

- Falta de controle padronizado no recebimento da programação de produção;

- Erros frequentes no manuseio de plaquetas e etiquetas de rastreabilidade;

- Ausência de checklists de manutenção diária e de rotina operacional;

- Improvisos no abastecimento de máquinas e movimentação de bobinas;

- Problemas na inspeção de qualidade das peças dobradas e no registro de medições.

Soluções implementadas: Técnica e prática lado a lado

O plano de ação contemplou uma série de medidas técnicas e operacionais:

1. Padronização das Rotinas

- Definição detalhada de tarefas com base em POPs: sequência, responsáveis, insumos, cuidados e metas;

- Criação de documentos impressos para uso diário no chão de fábrica.

2. Checklists de Manutenção e Setup

- Inspeção diária de componentes críticos (sensores, alinhamento de roletes, sistemas hidráulicos e elétricos);

- Verificação e limpeza de componentes internos das máquinas (coolers, painéis, acoplamentos);

- Adoção de manutenção autônoma semanal: limpeza, lubrificação e reaperto de conexões.

3. Controle de Qualidade e Medição

- Aplicação de amostragem por lote (por exemplo, 1 medição a cada 100 peças);

- Verificação de retilineidade e planicidade de acordo com a NBR 6118;

- Conferência cruzada entre operador e facilitador técnico;

- Registros centralizados na Folha Diária de Produção, com coluna específica para controle de qualidade.

4. Organização com 5S

- Implantação das 5 práticas: Seiri (utilização), Seiton (organização), Seiso (limpeza), Seiketsu (padronização), Shitsuke (disciplina);

- Identificação visual de áreas (linha de corte, dobra, inspeção, embalagem);

- Ponto de entrega dos materiais com separação por cliente e tipo de peça.

5. Abastecimento e Segurança Operacional

- Treinamento no uso seguro da ponte rolante: fixação correta da bobina, verificação de estabilidade, acionamento manual do desbobinador;

- Corte das amarras com tesouras industriais em zonas seguras, fora do alcance de tração;

- Inspeção visual pré-turno obrigatória e uso completo dos Equipamentos de Proteção Individual (EPIs).

Indicadores implantados para monitoramento contínuo

- Índice de sucata: inferior a 0,5% mensal

- Produtividade esperada: 25 toneladas/dia ou 600 toneladas/mês

- Não conformidades: menos de 1 ocorrência mensal

- Horas extras e turnover: abaixo de 3%

- Controle de faltas: banco de horas com tolerância máxima de 1 falta/troca

Resultados obtidos em menos de 60 dias

- Queda de 40% nos casos de retrabalho

- Redução drástica de paradas corretivas não programadas

- Elevação da conformidade nas inspeções de qualidade

- Aumento da moral dos colaboradores e redução do turnover

MMG Consultoria: Soluções Industriais com Resultados Mensuráveis

Com metodologia prática e foco em produtividade, a MMG Consultoria transforma ambientes industriais através de treinamentos personalizados, implantação de ferramentas de gestão e acompanhamento técnico direto na operação.

Se sua empresa precisa reduzir perdas, padronizar processos e elevar a eficiência do seu time, entre em contato e saiba como podemos ajudar.

www.mmgconsultorias.com.br

contato@mmgconsultorias.com.br

Atendemos em todo o Brasil – presencial ou online